Ce n’est pas encore l’Usine du Futur, mais on s’en approche. TopTex3, l’entreprise imaginée et développée par Philippe Joffard, l’ancien patron de Lafuma, pose les bases d’une nouvelle façon de penser et d’organiser la confection textile. La révolution Textile en marche !

3 technologies mises en oeuvre

Initialement conçue comme un FabLab, l’expérience TopTex3 a permis de développer une série d’expertises sur des technologies de production nouvelles. Elles opèrent à trois niveaux : la confection elle-même (la “nouvelle confection“), en développant et en améliorant des procédés alternatifs aux modèles traditionnels (vêtements soudés ans couture) ; le formage textile 3D, une technologie TopTex3 qui permet de réaliser des objets par déformation de sous-ensembles textiles par moulage ; l’expertise WearableTech, en accompagnant des entreprises dans le développement de vêtements connectés.

TECHNOLOGIE#1⎪NOUVELLE CONFECTION ∨

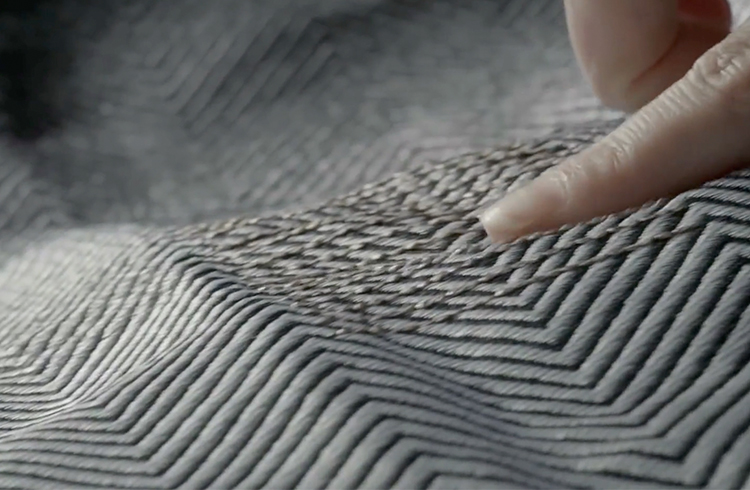

À partir de technologies d’assemblage connues sur le marché, TopTex3 a imaginé de nouvelles façons de confectionner. L’entreprise a mis au point des vêtements en matières techniques imperméables, entièrement soudés ou collés, réalisés sans coutures classiques, sans doublures et confectionnés sans fil ni aiguille.

Technologies utilisées : découpe laser sans contact ; thermocollage ; soudure par ultrasons (soudage sans colle) afin de conserver les propriétés des matières utilisées (imperméabilité, élasticité…). Possibilité d’utiliser des textiles non synthétiques, composés de fibres de cellulose (type MicroModal fabriqué par l’italien Borgini Jersey).

Valeur ajoutée / avantages : vêtements sans doublure, sans ourlet, assemblage à plat, confection sans fil ni aiguille, diminution du nombre de pièces, économie de temps machine, nouveau design, nouvelles méthodes de confection.

TECHNOLOGIE#2⎪FORMAGE 3D ∨

Technologie brevetée permettant de réaliser par moulage à chaud des objets textiles en une pièce unique.

Technologies utilisées : formage à chaud de textile technique 3D (armure type chaîne et trame), enduit ou complexé. Formage avec forme et contreforme. Réalisation du moule possible en impression 3D pour de petites séries. La machine de formage a été développée spécialement par l’ENSAM d’Angers (Arts et Métiers Paris Tech).

Valeur ajoutée / avantages : permet de passer directement de la forme à l’objet (pas de réinterprétation pour le designer) ; étanchéité parfaite de l’objet réalisé ; production très automatisée ; diminution du nombre de pièces, du nombre d’interventions et des coûts de main d’œuvre très bas ; favorise la relocalisation.

TECHNOLOGIE#3⎪WEARABLE-TECH & SMART TEXTILES ∨

Accompagnement d’entreprises en mode projet, mise à disposition de l’expertise TopTex3 dans le cadre de projets (co)développés par/avec des partenaires. Conception de textiles connectés utilisant les technologies de confection développées par TopTex3.

Accompagnement d’entreprises en mode projet, mise à disposition de l’expertise TopTex3 dans le cadre de projets (co)développés par/avec des partenaires. Conception de textiles connectés utilisant les technologies de confection développées par TopTex3.Expertise : intégration de capteurs, de matériaux conducteurs dans le textile. Conception de produits connectés (IoT)

Business model : prestation de type bureau d’étude. Développement et ou co-développement pour le compte de tiers.

INTERVIEW PHILIPPE JOFFARD, PENSER L'USINE DU FUTUR ∨

#1 Écosystème & travail en réseau

Nous avons initié et développé le projet TopTex3 en partenariat avec Antoine Muller (société Bartel, Bagages de la Drôme), qui a très vite compris l’intérêt des nouvelles technologie de confection que nous développions. Nous partageons de l’espace, mais aussi des compétences et des ressources communes, comme la maintenance par exemple. D’autres partenaires régionaux sont associés à la croissance de ce projet, comme Payen (textiles instrumentés, fils et tissus élastiques), Chamatex (fournisseurs matières) avec lesquels nous développons des projets et des dossiers de financement de R&D. Ce travail commun est indispensable. Nous sommes très attachés à cette notion de réseau régional en Drôme-Ardèche.

#2 Usine du Futur ⎪ Trouver la chaîne de production idéale

Nous prévoyons aujourd’hui de déployer notre propre usine sur 600 à 1 000 m2. Cette phase va nous permettre d’industrialiser nos procédés, sur les vêtements techniques et sur le formage 3D (20 000 pièces sont produites actuellement). Cette étape va surtout permettre d’imaginer la mise en ligne optimum. Nous connaissons nos machines, mais c’est la première fois que nous allons les « additionner ». Nous devons optimiser la façon dont nous allons les implanter, en privilégiant la transversalité entre les différentes technologies, de façon à articuler la nouvelle confection (soudure, collage), le textile 3D et le textile instrumenté, en partant de la coupe. Les machines que nous utilisons sont produites par des fabricants italien (Macpi), anglais et allemand. La machine de formage 3D a été développée en France avec l’École des Arts et Métier d’Angers (Ensam). Elle tourne en prototypage et en production sur de petites séries. La machine définitive pour les grandes séries sera fabriquée par un fabricant français de machines-outils.

Impression 3D. L’impression 3D nous intéresse beaucoup. Si nous voulons demain faire du sur-mesure ou des mini-séries, on peut imaginer par exemple que nous fabriquions des chapeaux ou des casquettes à partir de l’empreinte de votre propre tête. L’imprimante 3D servira à produire la forme et la contreforme utilisées pour l’opération de moulage 3D sur de petites séries pour des coûts assez faibles. On travaille avec des partenaires sur ces sujets.

#3 Vision de l’innovation ⎪ Les freins, les moteurs.

Les industriels qui s’intéressent à nos projets planchent déjà sur les nouvelles technologies. Les entreprises qui instrumentent les tissus savent par exemple que les coutures sont des obstacles à la conduction. On apporte des solutions techniques à leurs problèmes et nous avons des projets assez innovants dans ces domaines. Il y a des entreprises qui recherchent des solutions esthétiques et qui veulent s’affranchir des doublures. Il y a enfin celles qui cherchent des gains de productivité : quand vous diminuez le nombre de pièces, vous supprimez des opérations d’assemblage – donc du temps-machine – et vous abaissez les achats matières. Notre éco-responsabilité se situe essentiellement là.

Les freins à l’innovation s’exercent à plusieurs niveaux. Le manque d’imagination, tout d’abord. Les marques continuent d’appliquer les mêmes méthodes. L’enchainement des collections engendre un travail en répétition, par thème, sans véritable innovation, en adaptant le stylisme aux codes esthétiques de la saison. Dans l’outdoor, par exemple, on a pensé pendant des années que plus on rajoutait de poches et de gadgets aux sacs, plus on augmentait l’impression de technicité. La technicité et l’innovation, ce n’est pas ca, c’est au contraire la simplicité et la fonctionnalité.

Le frein c’est la rigidité des consciences et des modèles : on veut faire du nouveau avec de l’ancien. L’industrie confectionne encore comme à la fin du XIXe siècle, sur le modèle des machines à coudre. Il faut réussir à dépasser ces approches, à penser autrement…

La peur du changement est également un puissant frein à l’innovation. La remise en cause des méthodes de production est assez bousculante. Tous les industriels de tous les pays ont des machines à coudre. En modifiant les modèles de production, vous remettez en question l’intégralité des parcs industriels, inscrits au bilan des entreprises, mais aussi les compétences. Les collaborateurs de l’équipe TopTex3 viennent de l’univers textile. Ils ont mis un an à bien maitriser les nouveaux outils que nous mettons en œuvre. Les matières utilisées sont les mêmes, mais la confection et la pose sont radicalement différentes. Il y a, bien-sûr, des patrons d’entreprise qui sont prêts à bouger et qui le font. Mark Parker, le nouveau patron de Nike, disait clairement dans une interview aux Échos que l’industrie textile était à l’aube d’une révolution. Quand j’ai acheté, il a 5 ans, mes premières presses de thermocollage chez Macpi, ils en fabriquaient une par mois, contre 10 à 15 aujourd’hui, vendues à 90% en Asie.

#4 Simplifier la production pour relocaliser

La baignoire que nous produisons par formage 3D est composée d’un cadre et de deux pieds en plastique et d’une cuve en tissu imperméable réalisée en une seule pièce en une seule opération. Il suffit de l’assembler au cadre. Cela n’au aucun intérêt d’aller en Chine pour ca. Sur une veste ou un sac, c’est la même chose.

Nos procédés de formage et d’assemblage permettent de diviser le nombre de pièces par 4 ou 5. Sur une veste sans couture, la seule absence de doublure rend la confection beaucoup plus simple. Notre sac conçu en formage 3D compte moins de 10 pièces, là ou un sac Eastpack équivalent en compte 40… Le temps d’assemblage est divisé d’autant. Et la simplicité apporte aussi de la fiabilité et de la durabilité.

Nous appliquons les mêmes méthodes que celles de Nicolas Hayek, le fondateur de Swatch, lorsqu’il a divisé le nombres d’éléments qui composent ses montres, en les améliorant toutes et en abaissant les coûts de revient. C’est ce qui lui a permis de maintenir la production de ses montres en Suisse et de les proposer au marché à un prix abordable. Pendant des années, l’industrie a trouvé que c’était plus simple d’aller en Asie. Aujourd’hui, on peut trouver des solutions en optimisant la conception même des produits.

#5 Concurrence & avance technologique

Nous avons vocation à être innovant pendant un temps relativement court. Sur les trois technologies que nous exploitons, nous n’avons d’avance significative que dans le formage 3D, pour laquelle nous avons déposé 3 brevets. Sur le Wearable-Tech, nous espérons développer des produits protégeables avec l’un de nos partenaires. Mais sur la nouvelle confection, en revanche, nous ne serons rapidement plus seul. Tout le monde peut acheter les machines que nous utilisons. C’est à nous de faire en sorte de conserver notre avance et d’être le plus performant possible dans les étapes d’assemblage..

#6 Les business models

Trois types de Business models cohabitent au sein de TopTex3. Nous faisons du consulting pour une dizaine de partenaires industriels, comme Cityzen Sciences ou Wired Beauty, sur les textiles ou les surfaces connectées. Nous sommes équipementier sur la technologie de formage 3D. Nous fournissons le composant, la pièce textile moulée à nos clients : cela peut être une cuve ou un intérieur de valise par exemple. Si les volumes deviennent importants, nous proposerons de vendre notre machine à notre client en se rémunérant en royalties sur chaque pièce fabriquée avec notre technologie. Le lancement de notre marque de vêtements sans couture Aouro (la marque fait l’objet d’une campagne KickStarter) constitue la troisième verticale de notre business model. On était un peu frustré de ne pas voir de produits de ce type sur le marché. C’est aussi la meilleure manière de démontrer notre savoir-faire. La gamme comprendra des vêtements (outdoor, polo, Tee-Shirt..) et des produits de bagagerie. Les premiers produits vendus en ligne seront sur le marché en novembre.